Technologie vnitřní izolace potrubí - nátěrové hmoty a vlastnosti ochranné vrstvy

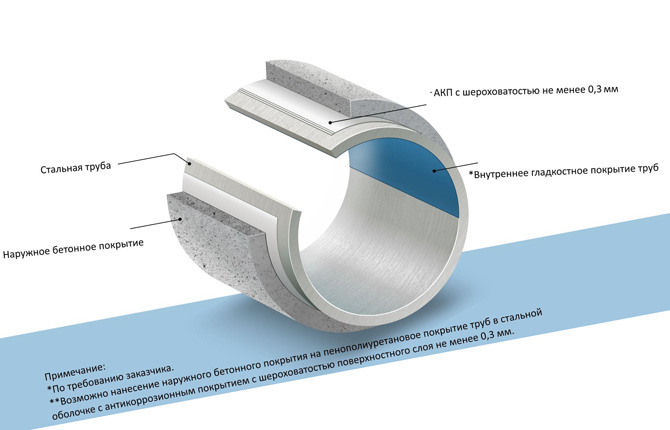

Uvnitř potrubí přepravujícího kapalná nebo plynná média (v závislosti na účelu) jsou aplikovány tři typy ochranných vrstev. První typ zahrnuje antikorozní vnitřní izolaci ocelových trubek, druhý - hladký povlak. Třetí možností je komplexní konstrukce, která zvyšuje odolnost potrubí vůči mechanickému namáhání.

Obsah článku:

Historie vzniku tohoto druhu izolace

Do poloviny 70. let 19. století byla úprava vnitřního povrchu kovových trubek prováděna CPI (cementovo-písková izolace). Izolační technologie barvy a laky na bázi epoxidových pryskyřic poprvé testován na Volzhsky TZ. Od roku 1975 byla v nedávno (1970) zahájeném podniku uvedena do provozu dílna na nanášení vnější antikorozní vrstvy. V prvním roce provozu bylo vyrobeno přes milion kusů výrobků.

Podnik provedl kompletní externí a vnitřní izolace ocelových trubek o průměru 53-142 cm Výrobní úkoly byly řešeny ve spolupráci s lakovnou Jaroslavl, odkud byly dodávány práškové materiály.

Kromě Ruska zůstává technologie epoxidové izolace kovových trubek hlavní v:

- Asie (Indie, Čína);

- Severní Amerika (USA, Kanada);

- v jižní Africe (Jižní Afrika).

Alternativní materiály pro antikorozní ochranu jsou polymery (PE, PP, PU), směs silikát-smalt a další dvousložkové kompozice.

Typy továrně vyráběné epoxidové izolace

Klasifikace ochranných nátěrů pro potrubí se provádí podle jejich složení, počtu vrstev a způsobu aplikace. Proces „kapalné“ vnitřní izolace ocelových trubek se vyznačuje jednoduchou technologií. Polymerace kompozice probíhá při 60-70 °C po dobu několika hodin.

Při nástřiku práškové kompozice je nutné dodatečné zahřátí povrchu na 190-210 °C. Polymerace nakonec trvá déle. Argumenty ve prospěch práškové technologie:

- vyšší produktivita;

- širší rozsah úprav ve vztahu k přepravovanému médiu;

- bezpečnější pro životní prostředí.

Volba mezi „kapalnou“ a práškovou metodou je relevantní pro nové podniky. Zbývající továrny pracují s technologií, pro kterou již mají nainstalované zařízení.

Vnitřní izolační struktura

Epoxidové a komplexní nátěry se nanášejí na kovové trubky v 1-3 vrstvách. Zóna svaru na vnitřním povrchu se zpracovává samostatně. Uzavře se ocelovou spojkou chráněnou z obou stran epoxidovou vrstvou.

Skladba vnitřní izolace ovlivňuje technické parametry, životnost a rozsah provozu budoucí dálnice:

- Jednoduchý povlak je vhodný pro trubky malého a středního průměru. Rozsah použití výrobků je omezen teplotou pracovního prostředí - ne vyšší než 80 °C.

- Dvě vrstvy. Izolace je tvořena antikorozním (320 mikronů) a ochranným (440-750 mikronů) povlakem. Má zvýšenou odolnost proti nárazům a agresivnímu prostředí (o 31 %) a snižuje drsnost povrchu o 16 %. Provoz v „horkých“ oblastech (nad 80 °C) je povolen.

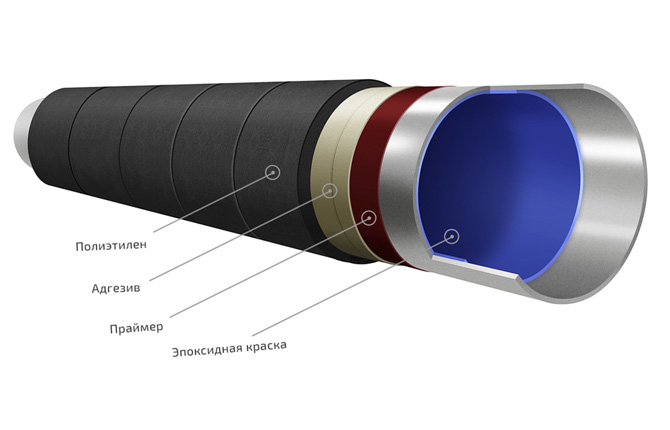

- Triplex. Epoxidový „základ“ je doplněn dvěma polyetylenovými vrstvami. Vyznačuje se odolností a zvýšenou přilnavostí.

Technologie pro vytváření kombinovaného povlaku byla vyvinuta společností Simitomo Metal Ind. Nejprve se aplikuje komplexní složení různých pryskyřic. Tloušťka „základny“ je 100-300 mikronů.

Ve struktuře dominuje epoxidová pryskyřice, která má vysokou přilnavost ke kovům a PE polymerům. Porézní povrch podkladu zvyšuje přilnavost k oceli a následným vrstvám vnitřní izolace potrubí. Dále aplikované polymerní struktury jsou odolné vůči většině kyselin a zvyšují stupeň ochrany proti mechanickému poškození.

Pozitivní vlastnosti epoxidové izolace

Potrubí s vnitřním ochranným povlakem má zvýšenou průchodnost a životnost. Dalším důležitým bodem je snížení nákladů na jejich roční údržbu.

Přímá vnitřní izolace ocelových trubek pomáhá snižovat krystalizaci a usazování vosku. Celkové náklady na čištění dálnice se snižují o 54–75 %. Přesný údaj závisí na typu destilačního média.

Další výhody epoxidové izolace:

- vysoká tepelná odolnost zvyšuje limit provozní teploty na 80 °C, při určitém složení – až 110 °C;

- složení a kvalita přepravovaných látek je zachována;

- zvýšená odolnost proti katodickému rozpojování – nebyly zaznamenány případy napěťové koroze;

- náklady na energii se snižují v důsledku snížení drsnosti vnitřního povrchu;

- doba instalace potrubí je zkrácena - epoxidová vrstva vyžaduje méně času na zaschnutí po zkušebních jízdách;

- dodržování ekologických norem - izolace neobsahuje uhelný dehet;

- eliminuje se tvorba minerálních usazenin - je minimalizováno selhání ventilů a dalších uzavíracích ventilů;

- Ocelové stěny potrubí nekorodují, což zvyšuje životnost.

Poslední bod je důležitý zejména při přepravě agresivních látek. Rychlost obecné koroze je 0,01-0,4 mm/rok. Lokální ukazatel je ještě vyšší – 6 mm/rok.

Použité epoxidové sloučeniny neobsahují toxické pryskyřice ani jiné látky nebezpečné pro lidské zdraví. Aplikace x navíc zabraňuje tvorbě kolonií mikroorganismů. Uvedené vlastnosti umožňují použití potrubí pro zásobování pitnou vodou a v potravinářském průmyslu.

Nevýhodou epoxidové technologie je její nízká rázová houževnatost. Proto trubky s jednovrstvou izolací vyžadují zvláštní pozornost při instalaci a přepravě.

Vlastnosti povlaku CPI

Cementovo-písková izolace zpočátku poskytuje odolnost proti mechanickému poškození a nárazům. Chemická ochrana se aktivuje při prvním průchodu přepravované látky dálnicí. Proudění tekutiny ovlivňuje CPI. Nejmenší zrnka izolace se lisují a rozprostírají po povrchu oceli, čímž vyplňují póry na stěnách potrubí. Proces je doprovázen tvorbou hydroxidu vápenatého, který zcela potlačuje korozi.

Tloušťka izolační vrstvy je 4-16 mm po délce trubky a od 3 mm u svarů. Pevnost v tlaku povlaku CPI není nižší než 445 MPa. Jedinými zdroji ničení kovu je stárnutí a mechanické poškození.

Závěr

Vnitřní antikorozní izolace ocelových trubek se provádí cementově-pískovou kompozicí, polymerem nebo nátěry na bázi epoxidových pryskyřic. Postup zajišťuje vysokou kvalitu přepravovaných látek na výdejním místě.Zvyšuje se životnost dálnice a snižují se náklady na údržbu.

Nanesené nátěry zabraňují tvorbě minerálních, biologických a parafínových usazenin. Tím se rozšiřuje rozsah použití potrubí a šetří se spotřeba energie.

Jak efektivní je podle vás použití epoxidových směsí pro vnitřní izolaci potrubí? Pište do komentářů. Sdílejte článek na sociálních sítích a uložte jej do záložek.

Epoxidová izolace na vnitřním povrchu potrubí ve videu.