Kontrola svarů a trubek – jak probíhá zjišťování vad potrubí?

Svar dvou trubek je nejnespolehlivější částí potrubí. Jak dlouho dálnice vydrží, záleží na její kvalitě.Aby se předešlo nehodám během provozu konstrukce, provádí se zjišťování vad potrubí. To je důležité zejména pro dálnice umístěné pod zemí.

Obsah článku:

Obecná informace

Existuje několik metod pro zjištění vad ve svarech potrubí:

- magnetický;

- akustický;

- elektrický;

- optický.

Jejich úkolem je určit těsnost spojů, pevnost kovu ve švech, zda existují napětí a další parametry, které určují spolehlivost potrubí. Metody detekce vad jsou přitom téměř stejné pro všechny typy potrubí: teplo, plyn, voda-, ropovody.

Všechny výše uvedené metody patří do kategorie „nedestruktivních“ technologií. To znamená, že zjišťování vad se provádí přímo na staveništi. Spoje potrubí se nezničí, což snižuje náklady na instalační práce.

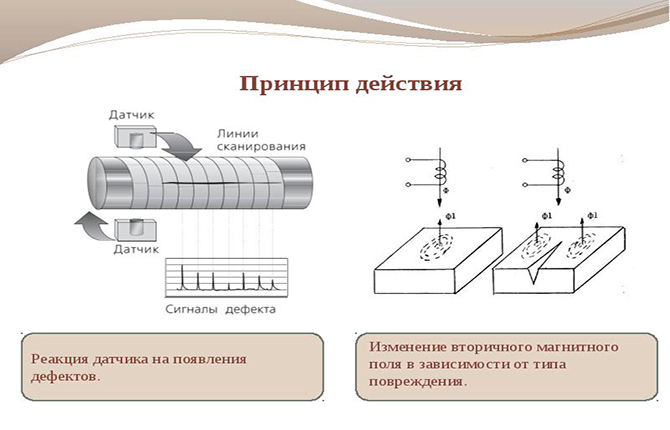

Detekce vad potrubí je založena na skeneru zvaném defektoskop. Každá technologie má pro toto zařízení svůj vlastní princip fungování. Nejúčinnější detektory chyb:

- vířivý proud;

- ultrazvukové;

- magnetický prášek;

- kapilární.

Podrobnosti o metodách

Detekce vad potrubí je postup, který musí být proveden po instalaci potrubí. Vyhnete se tak jeho možnému zničení během provozu. Detekce vad umožňuje identifikovat případné závady v potrubí. Princip činnosti skenerů používaných v diagnostickém procesu je odlišný. Proto stojí za to nejprve podrobněji prostudovat každý z nich.

Detektory vířivých proudů

Princip činnosti zařízení je založen na vytváření vířivých proudů, které směřují z vnější roviny potrubí do vnitřní přes svarový šev. Proud procházející homogenní kovovou konstrukcí nemění její parametry. Pokud jsou uvnitř švu vady, to znamená, že je narušena jeho homogenita, zvyšuje se odpor, což snižuje sílu vířivého proudu.

Detektor defektů zaznamenává a dešifruje tento pokles, určuje kvalitu svarového kovu, vady a heterogenitu.

Výhody metody:

- vysoká rychlost práce;

- nízká chyba výsledku;

- nízké náklady na provoz.

mínusy:

- tloušťka zkoumaného švu není větší než 2 mm;

- Spolehlivost zařízení je nízká.

Ultrazvukové defektoskopy

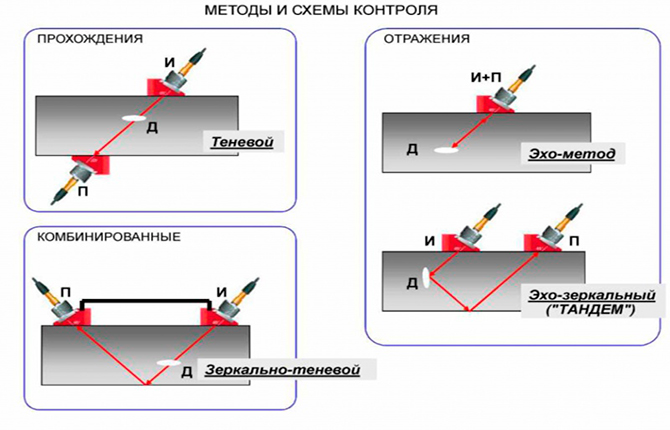

Ultrazvuková defektoskopie potrubí je považována za nejpoužívanější technologii. Provádí se pomocí pěti různých metod pro zjišťování závad:

- Metoda pulzního echa.

- Stínový.

- Echo-zrcadlo.

- Zrcadlový stín.

- Delta metoda.

V prvním případě je ultrazvuk vysílán přístrojem přes svarovou vrstvu. Pokud jsou uvnitř kovu defekty, puls se odráží ve formě ozvěny. To znamená, že se ultrazvuk vrací. Přístroj zaznamenává dobu návratu, která určuje hloubku dřezu nebo póru.

V druhém případě je použito nejen zařízení, které vysílá ultrazvukový signál, ale také reflektor. Ten se instaluje na opačnou stranu svarového spoje potrubí. Pokud je známa vzdálenost mezi oběma částmi zařízení a doba průchodu zvuku, pak změnou druhého parametru (zvětšení) lze určit, kde se vada nachází a jakou má velikost.

Třetí verze ultrazvukové detekce defektů se podobá první.Pouze defektoskop je dodáván s reflektorem, který se stejně jako vysílač signálu instaluje na horní plochu švu. Oba prvky jsou umístěny vzájemně rovnoběžně. Pokud signál dorazí do přijímače, znamená to, že uvnitř kovu, který odrážel paprsek, je defekt.

Další metoda je podobná předchozí. Rozdíl je v tom, že signalizační zařízení a reflektor jsou vůči sobě umístěny pod úhlem 90°.

Pátá metoda ultrazvukové detekce defektů se používá zřídka. Důvody jsou složitost nastavení zařízení a zdlouhavé luštění získaných výsledků. Je založena na přesměrování ultrazvukové energie, jejíž směr mění vadu svaru.

V tomto případě je dodáván příčný nosník, který se transformuje na podélný. Dochází k částečnému zrcadlovému odrazu. Reflektor přesně zachytí podélný signál, jehož síla určuje velikost vady stát se.

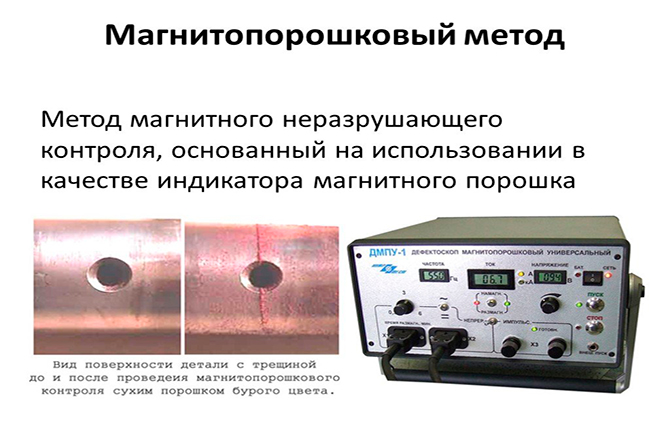

Magnetické práškové defektoskopy

Tato detekce vad je založena na vlastnosti oceli měnit magnetické pole v blízkosti oblastí, které se od hlavní části liší nízkou hustotou. Tady to bude slabší. Trhliny, dutiny nebo póry uvnitř kovu mají nízkou hustotu kvůli vzduchu, který je v nich obsažen.

K detekci defektů v potrubí se používá magnetický prášek, známý také jako feromagnetická látka. Nalévá se na svar, kam je přiváděn elektrický proud pomocí dvou cívek - magnetizační a přídavné. Elektřina uvnitř kovu vytváří magnetické pole. Pokud jsou defekty, slábne kolem nich. To je důvod, proč je magnetický prášek přitahován.

Pokud se během kontroly na povrchu shromáždí prášek, svědčí to o jedné věci - v této oblasti byla nalezena chyba ve svaru.Touto metodou se provádí in-line detekce vad hlavního potrubí.

Existují dvě možnosti testování - suché a mokré. V prvním případě se používá magnetický prášek. Ve druhém je suspenzí tohoto prášku vodný roztok.

Aby byla kvalita provedené zkoušky druhou možností vysoká, je nutné zkoumaný povrch dodatečně ošetřit mezimateriálem - technickým olejem, tukem a dalšími.

Mezi výhody detekce defektů magnetických částic patří:

- jasný výsledek, viditelný bez dalších zařízení;

- nízká cena.

nedostatky:

- malá hloubka vyšetření - do 1,5 mm;

- lze použít pouze na potrubí sestavené z feromagnetických slitin;

- potíže s demagnetizací velkých trubek.

Detektory kapilárních vad

Tato technologie se používá k detekci malých povrchových trhlin, které nejsou viditelné pouhým okem. Potvrzují, že kov na spoji dvou částí potrubí je heterogenní.

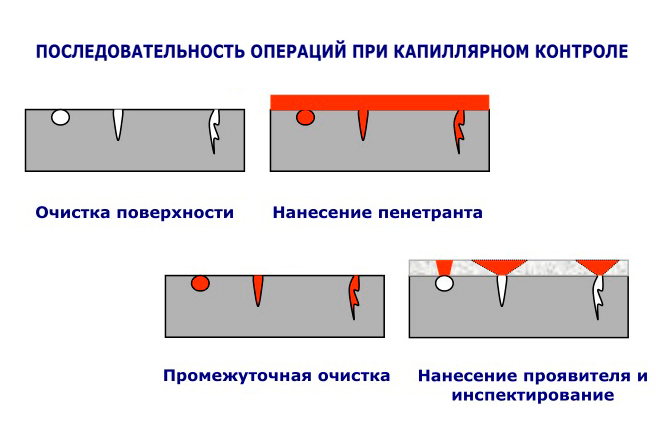

Proces detekce vad potrubí se provádí následovně:

- Na svarový šev se nanese indikační látka, penetrant. Má schopnost pronikat do nejmenších defektů působením kapilárních sil. Odtud název metody.

- Ošetřený povrch se očistí od nanášené látky, která již pronikla hluboko do kovu.

- Navrch se nanese vývojka ve formě bílého prášku. Může to být mastek, oxid hořečnatý nebo jiná látka. Má důležitou vlastnost - adsorpci. To znamená, že může absorbovat další látky.

- Vývojka začne z trhlin vytahovat penetrant, který na povrchu bílého prášku vytvoří vzor spárových vad.Zároveň je indikátor dobře viditelný v ultrafialových paprscích.

Tento typ detekce vad potrubí se obvykle používá, pokud je nutné detekovat povrchové vady v kovu na spoji. U hlubokých defektů je k ničemu. A to je mínus. Hlavní výhodou je snadná implementace.

Výsledek

Pro kontrolu potrubních spojů v hlavních potrubích není nutné používat jednu metodu detekce vad. Každá oblast může být zkoumána tak či onak. Při výběru optimální metody musíte nejprve vyhodnotit, jak dobře jí spoj odpovídá. Například kapilární metoda je vhodná pro vodovodní potrubí, pro ropu a plynovodů pouze ultrazvukové.

Detekce vad potrubí je nezbytný postup, který umožňuje vyhodnotit kvalitu položeného potrubí a identifikovat všechny možné vady. Provádí se pomocí několika metod. Je lepší provést postup ve fázi instalace potrubí, aby se po dokončení práce nesetkali s nepříjemnými „překvapeními“ ve formě netěsností nebo prasklin.

Jakou metodu byste raději použili a proč? Pište do komentářů. Sdílejte článek na sociálních sítích a uložte jej do záložek, abyste neztratili užitečné informace.

Doporučujeme také zhlédnout vybraná videa na naše téma.

Diagnostika lineární části hlavních potrubí.

Jak provádět rentgenovou kontrolu svarů ve výrobě.