Vše o ocelových trubkách: přehled technických charakteristik a instalačních nuancí

Ocelové trubky jsou velmi široce používány v průmyslu a každodenním životě. Používá se při pokládce uzavřených a otevřených komunikací přivádějících plyny a kapaliny do distribučních stanic.Ocelové výrobky se používají k ochraně silových a signálních kabelů v leteckém a automobilovém průmyslu.

Ocelové trubky slouží jako konstrukční a dekorativní prvky v řadě oblastí. V každodenním životě se z nich montují vodovodní a topné systémy. Výrobky mají vysoké fyzikální vlastnosti, odolávají značnému provoznímu zatížení a spolehlivě slouží po mnoho let.

Obsah článku:

Třídy oceli pro výrobu

Při výrobě ocelových trubek v průmyslové výrobě se používají následující druhy surovin:

- uhlíková ocel st 3, st 10-20, st17g1s-u – pro elektricky svařované univerzální trubky pro všeobecné použití;

- ocel 20-10 – pro výrobu za tepla válcovaných trubek bez spoje;

- ocel 20 – pro trubkový materiál tvarovaný za studena;

- korozivzdorná ocel 12Х18Н12Т, 12Х18Н10Т, 08Х18Н10Т - pro trubky v poptávce v energetickém a chemickém průmyslu.

Nízkolegované oceli mají dobré mechanické vlastnosti a dostupnou cenu.Legující přísady mají pozitivní vliv na fyzikální vlastnosti oceli, zlepšují houževnatost a tažnost, činí materiál trvanlivějším a odolnějším vůči vysokým teplotám a atmosférické korozi.

Náklady na legovanou ocel jsou však o něco vyšší a trubky z ní vyrobené jsou vždy o něco více ceněny. Podle stupně legování se ocel dělí do tří tříd.

Nízkolegovaný materiál neobsahuje více než 2,5 % různých přísad. U středně legovaných druhů se toto číslo pohybuje v rozmezí 2,5-10 %. U vysoce legovaných jakostí se množství složek, které zlepšují základní vlastnosti kovu, pohybuje od 10 do 50 %.

Existuje celkem 14 druhů slitin vysoce legované oceli s různými vlastnostmi. Nejoblíbenější jsou materiály, které vykazují dobrou odolnost vůči různým korozním jevům a jsou schopny efektivně pracovat bez zničení struktury při extrémně vysokých teplotách.

Výroba ocelových trubek: základní metody

Ocelové trubky se vyrábějí několika způsoby.

Nejběžnější možnosti výroby jsou:

- elektricky svařované s rovným švem;

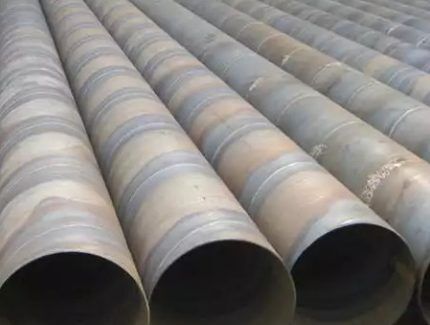

- elektricky svařované se spirálovým švem;

- tvarované za tepla bez švu;

- válcované za studena bez švu.

Volba vhodného způsobu zpracování kovů závisí na kvalitě surovin a zařízení, které má výrobce k dispozici.

Samostatná norma upravuje vodovodní a plynové potrubí.Není to však proto, že pro tento materiál existuje speciální výrobní metoda, ale pouze na základě oblasti použití.

Ve skutečnosti jsou trubky tohoto typu univerzálním elektricky svařovaným výrobkem s rovným švem. Typicky se tento typ používá v komunikačních systémech s mírným tlakem.

Jak se vyrábí elektricky svařované výrobky s rovným švem?

Ocelový plech (pás) svinutý do těsné role se odvíjí a řeže na podélné pásy požadované délky a šířky. Výsledné fragmenty jsou svařeny do nekonečného pásu, čímž je zajištěna kontinuita výroby.

Páska se poté deformuje ve válcích a obrobek se přemění na kulatý výrobek s otevřenými okraji. Spojovací šev je svařován obloukovou metodou, indukčními proudy, plazmovým, laserovým nebo elektronovým paprskem.

Po všech manipulacích se kruhová ocelová trubka kalibruje na válečcích a provádí se jemné nedestruktivní testování pevnosti a celistvosti švu pomocí ultrazvuku nebo vířivých proudů. Pokud během testování nejsou nalezeny žádné chyby, je obrobek rozřezán na fragmenty plánované délky a odeslán do skladu.

Výroba elektricky svařovaných typů spirálových švů

Výroba spirálově svařovaných ocelových trubek probíhá na stejném principu jako podélně svařovaných ocelových trubek, pouze se pro výrobu výrobků používají jednodušší mechanismy.Hlavní rozdíl spočívá v tom, že nařezaný ocelový pás je válcován do spirály spíše než do trubky pomocí válečků. To zajišťuje vysokou přesnost připojení ve všech fázích.

Spirálový šev je považován za spolehlivější a dává trubce zvýšenou pevnost v tahu. Mezi nevýhody patří zvýšená délka švu, což vyžaduje dodatečné náklady na svařovací materiály a více času na spojování.

Výroba bezešvých výrobků deformovaných za tepla

Monolitický válcový polotovar se používá jako polotovar pro vytvoření bezešvé (pevně tažené) ocelové trubky metodou deformace za tepla.

Je ohříván na vysoké teploty v průmyslové peci a poháněn děrovacím lisem. Jednotka přemění výrobek na pouzdro (dutý válec) a následné zpracování několika válci dává prvku požadovanou tloušťku stěny a vhodný průměr.

V poslední fázi se horká ocelová trubka ochladí, nařeže podle zadaných parametrů a převeze do skladu hotových výrobků.

Vlastnosti výroby za studena deformovaných trubek

Počáteční fáze procesu výroby bezešvých ocelových trubek tvářením za studena je shodná s „horkou“ verzí. Po průchodu děrovacím mlýnem je však pouzdro okamžitě ochlazeno a všechny další operace jsou prováděny v chladném prostředí.

Když je trubka plně tvarovaná, musí být žíhána, nejprve zahřátá na teplotu rekrystalizace oceli a poté znovu ochlazena. Po takových opatřeních se viskozita struktury zvyšuje a vnitřní pnutí, která nevyhnutelně vznikají při deformaci za studena, opouštějí samotný kov.

V současné době trh nabízí bezešvé trubky válcované za studena s tloušťkou stěny od 0,3 do 24 mm a průměrem od 5 do 250 mm. Mezi jejich přednosti patří vysoká těsnost a schopnost odolávat vysokému tlaku.

Druhy řezů a povlaků

Podle typu průřezu se ocelové trubkové prvky dělí na kruhové a profilové. Kulaté jsou univerzálního typu a mají nejširší odstupňování průměru otvoru a tloušťky stěny. Vyrábějí se pouze v průmyslových podmínkách ze slitin oceli a různých přísad, které zlepšují fyzikální vlastnosti materiálu.

Rozsah použití pokrývá téměř všechny průmyslové a domácí oblasti. Kulaté ocelové trubky různých průměrů se používají pro přepravu ropy a plynu, pro vybavení spolehlivé izolace komunikačních systémů jakékoli složitosti a velikosti, pro vytváření lehkých budov a různých prvků vnější a vnitřní výzdoby.

Profilové trubky jsou progresivním typem stavebního kovu s oválným, čtvercovým nebo obdélníkovým průřezem.Vyrábí se z nízkolegované a uhlíkové oceli, méně často z nerezové oceli, deformací za studena nebo za tepla podélně svařovaného elektrosvařovaného sochoru kruhového průřezu.

Tváření se provádí průchodem součásti válečky, které poskytují požadovaný průřez.

Hotové ocelové trubky jsou kontrolovány z hlediska celistvosti svaru a jsou podrobeny dodatečnému tepelnému zpracování pro zmírnění vnitřního mechanického pnutí. Poté jsou vyříznuty v souladu s požadovanými rozměry. Pro zlepšení fyzikálních vlastností ocelových trubek se na ně nanáší ochranný nátěr.

Mezi nejoblíbenější typy patří:

- zinek (studený nebo horký);

- polyethylen vícevrstvý nebo extrudovaný;

- epoxid-bitumen;

- cement-písek.

Zinek chrání potrubí před korozí, polyetylen vytváří na povrchu hustou neprostupnou vrstvu a zabraňuje destrukci kovové struktury, bitumen-epoxid snižuje vliv bludných proudů a cementový písek chrání vnitřní povrch před biologickým znečištěním.

Normy a velikosti ocelových trubek

Pro válcované ocelové trubky existují speciální normy a GOST. Tyto parametry popisují způsob výroby výrobku, jeho základní rozměry, průřez a tloušťku stěny. Na základě těchto informací je určena oblast použití konkrétní části.

Parametry pro přímé švové svařence

Výroba elektricky svařovaných trubek s přímým švem je regulována GOST 10704-91. Podle jeho informací je vnější průměr výrobku 10-1420 milimetrů a tloušťka stěny se pohybuje od 1 do 32 milimetrů.

Výztuž nepřesahující průměr 426 milimetrů má měřené a neměřené délky. Ve zvláštních případech se vyrábějí trubky se silnějším, zesíleným švem, ale pro ně existuje samostatná speciální norma - GOST 10706.

Trubky tohoto typu se nejčastěji používají pro pokládku technologických komunikačních systémů s mírným tlakem a vytváření praktických, pohodlných a lehkých kovových konstrukcí pro různé účely.

Předpisy pro elektricky svařované spirálově svařované trubky

Výroba elektricky svařovaných trubek se spirálovým švem se provádí v souladu s GOST 8696-74. Vnější průměr těchto výrobků je 159-2520 milimetrů, tloušťka stěny se pohybuje od 3,5 do 25 milimetrů a délka je 10-12 metrů.

Takto vyrobené trubky jsou odolnější a snesou vysoký tlak. Norma umožňuje jejich použití jak pro domácí, tak pro průmyslové účely, k vytvoření spolehlivých, utěsněných a provozně stabilních komunikačních systémů.

Požadavky na bezešvé výrobky tvářené za tepla

Normy pro bezešvé trubky deformované za tepla jsou popsány v GOST 8732-78. Tloušťka jejich stěn je 2,5-75 milimetrů a průměr se pohybuje od 20 do 550 milimetrů. Na délku, měřenou i neměřenou, se velikost pohybuje od 4 do 12,5 metru.

Potrubí tohoto typu se používá k přepravě vysoce toxických látek pro chemickou výrobu. Absence švu zajišťuje, že nedochází k úniku a žádné škodlivé látky se nemohou dostat do země nebo atmosféry.

Díky schopnosti snadno odolávat konstantnímu vysokému tlaku jsou bezešvé trubky relevantní pro ropný a plynárenský průmysl.

Normy pro bezešvé trubky opracované za studena

Ocelové trubky válcované za studena jsou vyráběny podle GOST 8734-75. Vnější průměr výztuže se pohybuje od 5 do 250 milimetrů a tloušťka stěny je 0,3-24 milimetrů. Výrobky jsou vyráběny v neměřených délkách od 1,5 do 11,5 metrů a v měřených délkách od 4,5 do 9 metrů.

Bezešvé ocelové trubky vytvořené deformací za studena vykazují vysokou pevnost, provozní stabilitu a spolehlivost po celou dobu používání.

Vlastnosti a vlastnosti produktů vody a plynu

Plynové a vodovodní potrubí se vyrábí podle předpisů GOST 3262-75. Tento typ válcovaného kovu je zahrnut do samostatné normy pouze z důvodu užšího rozsahu použití.

Vnější průměr výrobku je 10,2-165 milimetrů a tloušťka stěny se pohybuje od 1,8-5,5 milimetrů. Rozsah velikostí pro neměřené i měřené délky je stejný – od 4 do 12 metrů.

Norma počítá s výrobou nejen běžných, ale i pozinkovaných vodovodních a plynových potrubí.

Instalace ocelových potrubí: základní metody

Proces sestavení spolehlivého, odolného a dobře fungujícího komunikačního systému z ocelových trubek vyžaduje značné úsilí, spoustu času a dostupnost specifických profesionálních nástrojů.

Materiál je rozdělen na kusy požadované délky pomocí řezáků trubek. Spojení se obvykle provádí třemi způsoby: svařováním, závitováním a obrubováním.

Svařovací spojení

Instalace potrubí s následným připojením všech částí pomocí plynu nebo jiného svařování je považována za nejjednodušší, nejpraktičtější a cenově dostupný způsob instalace.

Takto vybavený systém má vysokou úroveň těsnosti, odolá značnému provoznímu a vibračnímu zatížení, nevyžaduje seriózní údržbu a v případě problému jej lze snadno opravit.

Pokud se pokládka komunikací provádí ve ztížených podmínkách nebo na těžko přístupných místech a svářečské práce jsou fyzicky nemožné, používá se závitový (lícovací) nebo přírubový způsob připojení potřebných dílů.

Uložení závitu

U této možnosti se trubky našroubují na závit pomocí armatury různých typů a schůzky. To umožňuje v budoucnu provádět místní opravy a eliminovat poruchy na konkrétním místě, aniž by bylo nutné rozebírat celý komunikační systém.

Hlavní výhoda závitové metody instalace topného systému nebo zásobování vodou je jednoduchost a dostupnost. K vytvoření požadované konstrukce z ocelových trubek a tvarovek není zapotřebí žádné specifické vybavení, odborné znalosti ani rozsáhlé zkušenosti s prováděním oprav.

Veškerá práce je intuitivní a snadno ji provedou i lidé, kteří nemají odpovídající kvalifikaci. Závit na ocelové trubce Můžete si to střihnout sami. Náš doporučený článek vás seznámí s technologií.

Konstrukce systému pomocí přírub

Další způsob spojování ocelových trubek do společného komunikačního komplexu zahrnuje použití přírub různých tvarů a konfigurací (kříže, úhelníky, spojky atd.).Tyto díly se přivaří k okrajům trubek, do otvorů se vloží šrouby vhodné ráže a na ně se našroubují matice zajišťující přesné upevnění.

Mezi matici a šroub musí být umístěn těsnicí prostředek. Pro systém zodpovědný za dodávku teplé a studené vody (maximální teplota do 100 stupňů) se používají těsnění vyrobená ze silné (asi 3 mm) lepenky.

Nejprve se díl navlhčí vodou a vysuší. Poté namočte na 25-30 minut do zahřátého sušícího oleje. Po tomto postupu získá těsnění požadovanou strukturu a slouží po dlouhou dobu i v podmínkách intenzivního používání.

Pro obsluhu komunikace chladicí kapalina Při zvýšených teplotách (až 450 stupňů) a základním tlaku do 5 MPa se používá paronitový těsnící materiál. Pro systémy přepravující páru o tlaku do 0,15 MPa se k utěsnění používá silná (asi 3-6 mm) azbestová lepenka s hustou strukturou a dobrou pružností.

Aby azbestové těsnění vydrželo déle, je předem potaženo grafitovou směsí vyrobenou z přírodního vysychajícího oleje.

Aby bylo zajištěno správné připojení příruby, jsou hlavy všech pracovních šroubů umístěny na jedné straně a pečlivě dbejte na to, aby konce šroubů vyčnívaly z matic maximálně o polovinu průměru šroubu.

Šroubování šroubů a matic se provádí nejběžnějším klíčem nebo nastavitelným klíčem. Demontujte konstrukci pomocí stejných nástrojů, odšroubujte matice a šrouby jednu po druhé. Pokud je některá z částí pokryta rzí a nelze ji odstranit, vyklepněte ji kladivem.

Těsnění, které se během provozu zhoršilo, se odřízne pomocí dláta a na jeho místo se vloží nový díl. Při demontážních pracích postupují velmi opatrně a opatrně, aby díl ponechaný bez upevňovacích prvků nespadl na pracovníka a nezpůsobil mu újmu.

Závěry a užitečné video k tématu

Základní pokyny pro práci s ocelovými trubkami pro začátečníky. Užitečné tipy a triky pro instalaci.

Video podrobně ukazuje, jak správně svařovat ocelové trubky v různých polohách. Profesionální svářeči sdílejí svá tajemství a provozní principy.

Různé způsoby připojení ocelových trubek: zajímavé nuance a doporučení pro domácí řemeslníky.

Když přesně znáte sortiment ocelových trubek nabízených na trhu, můžete snadno vybrat možnosti produktů, které jsou ideální pro vytvoření potřebného komunikačního systému.

Chtěli byste mluvit o tom, jak jste si vybrali trubky z ocelových slitin pro výstavbu komunikací ve vašem vlastním domě/bytě? Máte informace, které budou užitečné pro návštěvníky webu? Pište prosím komentáře do níže uvedeného bloku, ptejte se, zveřejňujte fotografie k tématu článku.

V každodenním životě ocelové trubky postupně ustupují plastovým trubkám, se kterými je mnohem pohodlnější pracovat. Ocel má ale i své výhody – dlouhou životnost, pevnost, požární odolnost, odolnost proti korozi.

Odolnost proti korozi, vážně? Možná jste si to spletli s PVC?