Jaké metody se používají při nedestruktivním testování - hlavní úkoly

Potrubí jsou dálnice skládající se z velkého počtu trubek navzájem spojených svařováním. Ten může být proveden špatně, což bude mít nenapravitelné následky - prasknutí svaru. Proto se před uvedením potrubí do provozu provádí nedestruktivní testování potrubí.

Obsah článku:

Jak důležitá je kontrola kvality?

Hlavní konstrukce potrubí jsou vystaveny vážnému zatížení, a to jak zevnitř, tak zvenku. Proto je zvláštní pozornost věnována kontrole kvality svarů.

Proces svařování spojené s vysokými teplotami, které taví kov trubek. Právě v této době se mění jejich struktura. Pokud nedodržíte techniku procesu svařování, po ochlazení se uvnitř švu vytvoří vady. Svařovaný kov se stává nehomogenní.

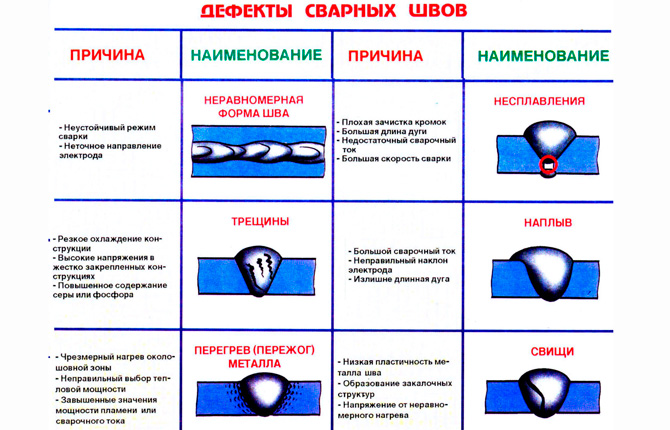

Druhy závad:

- Externí. Jasně viditelné na povrchu švu. Tato kategorie také zahrnuje ty vady, které se nacházejí uvnitř kovu v hloubce ne větší než 2 mm.

- Vnitřní jsou také hluboké. Nachází se hlouběji než 2 mm.

Vady ve spojích potrubí mají různé tvary a umístění. Mezi nimi jsou chyby se standardními názvy a specifické:

- Trhliny. Vada, která je několikrát delší než široká. Toto je nejnebezpečnější moment ve svaru, který často vede k jeho prasknutí. Trhliny jsou ve dvou kategoriích. Mohou být umístěny jak uvnitř švu, tak vně.Často se vyskytují průchozí trhliny. Jsou nejnebezpečnější.

- Póry jsou také skořápky. Vady kulovitého tvaru (tvar může být odlišný, ale vždy dutý), vzniklé v důsledku plynů, které se uvolňují při procesu svařování kovu. Patřit do vnitřní skupiny.

- Krátery. Jedná se prakticky o póry, které se vytvořily na povrchu svaru potrubí (malé prohlubně). Důvodem jejich vzhledu je přerušení svařovacího oblouku. Nebezpečí kráterů je v tom, že tam, kde se objeví, se tloušťka svaru zmenšuje. A to má vliv na pevnost spoje.

- Podříznutí. Tvoří se na hranici mezi konci trubek a svarem. Díky tomu je oblast kontaktu mezi dvěma kovy snížena. V takových oblastech se zvyšuje vnitřní napětí, zvláště když se zvyšuje zatížení potrubí.

- Přepětí. Jedná se o vrstvu kovu, která se nanáší na povrch svaru. Ukazuje se, že horní a spodní vrstva nejsou prakticky ničím spojeny. Připojovací průřez není stejný, jak požaduje GOST.

- Nedostatek penetrace. Vnitřní typ defektů. Vyznačuje se tím, že uvnitř potrubního spojení je kov, který nemá požadované vlastnosti. Byl vytvořen pod vlivem nižší teploty, než požaduje GOST. Proto se vlivem zatížení v takové oblasti rychle zvyšuje napětí kovu, což vede k deformaci s následným prasknutím.

- Svarový kov je porézní. Jsou to stále stejné póry nebo dutiny, jen malé velikosti a rozmístěné rovnoměrně po celém objemu svarového spoje (jako celku nebo po částech).

- Cizí částice uvnitř svarového kovu. Důvodem je špatná práce svářeče. Před zahájením svařovacích prací jsou všechny spojované plochy důkladně očištěny. Obvykle se k tomu používají kovové kartáče a odmašťovače.Pokud se příprava neprovádí, do svaru se dostávají úlomky, které snižují jeho pevnost.

- Vyhořet. To je, když je technologie svařování porušena a elektrodový oblouk prochází kovem spoje. Ze stejného důvodu se na druhé straně tvoří prověšené.

Aby se zajistilo, že všechny tyto problémy neovlivní provoz potrubí, provádí se kontrola. Dnes se používají různé metody, ale všechny spadají do nedestruktivní kategorie. Existují i destruktivní techniky, ale ty se používají pro laboratorní výzkum. Ve všech ostatních případech nedestruktivní.

Jsou pohodlné, protože:

- není třeba zkoumaný objekt vyřezávat a odnášet do laboratoře;

- všechny procesy se provádějí na místě svařování;

- K provádění kontroly je zapotřebí kompaktní zařízení s nízkou hmotností.

Na nedestruktivní testování potrubí jsou kladeny přísné požadavky. Diagnostiku provádí vyškolený odborník. Zároveň jsou přísně dodržována pravidla a předpisy kontroly.

Jaké metody se používají při nedestruktivním testování?

Existuje několik typů nedestruktivních zkoušek potrubí, které využívají různé materiály, přístroje a technologie.

Základní:

- Vizuální a měřicí kontrola.

- Radiografická detekce defektů.

- Pomocí ultrazvuku.

- Magnetická detekce defektů.

- Kapilární metoda.

Vizuální měření

Tento typ kontroly potrubí je založen na kontrole potrubních spojů, a to jak vizuálně, tak pomocí měřicích přístrojů. Proto tato technika detekuje pouze vnější vady.

Tato nedestruktivní metoda je nepřesná, i když její provedení je jednoduché. Tento typ kontroly je povinný. Provádí se před přechodem na jinou nedestruktivní metodu.Koneckonců, když objevíte chybu na povrchu, nemusíte přecházet do další fáze, jejíž dokončení je dražší. Takový spoj lze okamžitě odmítnout.

Z hlediska jednoduchosti implementace se k tomu obvykle používá jednoduché měřící zařízení, například posuvné měřítko nebo pravítko. Před měřením se místo s vadou očistí alkoholem, kyselinou nebo jiným rozpouštědlem.

Pokud je prasklina například malá, použijte na pomoc lupu. Předpokladem pro provedení tohoto typu nedestruktivního testování je určení tvaru defektu a jeho velikosti.

Radiografická detekce defektů

Jedna z nejpřesnějších metod nedestruktivního testování potrubí, která umožňuje identifikovat i drobné vady ve svaru. Zároveň se určí jejich přesné umístění.

Technika je založena na konvenčním rentgenovém záření. Používá se malá instalace, která skenuje kovové spoje potrubních prvků a zobrazuje je na rentgenovém filmu.

Ultrazvukové nedestruktivní testování

Technologie je založena na akustických změnách uvnitř kovu. Pokud je homogenní, pak zvuk projde, aniž by se změnila jeho charakteristika a směr. Když se během cesty objeví závada, objeví se změny a projeví se na přijímači. Hlavním parametrem změny je rychlost zvuku.

Podstata nedestruktivní techniky:

- ze zesilovače se uvolňuje ultrazvuk, který má ultra vysokou vibrační frekvenci;

- prochází svarem;

- pokud se srazí např. s trhlinou nebo skořápkou, pak se odrazí od jejich vnitřního povrchu (dutiny), změní směr a vrátí se zpět do přijímače.

Čím větší je úhel lomu, tím větší je trhlina nebo jiná vada.

Magnetické nedestruktivní testování

Existuje takový termín jako magnetická permeabilita. To je, když magnetické vlny procházejí kovem po určitou dobu. Pokud se tento indikátor sníží, pak uvnitř materiálu narazila na překážku na cestě vln, kolem které se začaly ohýbat. Jejich rychlost se proto snížila a doba jízdy se prodloužila.

K provádění tohoto nedestruktivního testování svarových spojů potrubí se používá speciální zařízení. S jeho pomocí procházejí kovem elektromagnetické vlny. Na povrch se nejprve nasype prášek nebo se nalije suspenze se železem uvnitř. Minerál se shromažďuje kolem poškozené oblasti.

Existuje další možnost zvaná magnetografie. Zde se místo prášku nebo suspenze používá magnetický film. Jsou na něm zobrazeny všechny nedokonalosti kovu. Po kontrolních procedurách je fólie umístěna do defektoskopu, odkud jsou informace čteny. Může to být zvuk nebo ve formě obrázků.

Penetrační nedestruktivní testování

Tato technologie umožňuje odhalit vady svarů v potrubním systému pomocí speciálních kapalin nazývaných penetranty. Jejich hlavní vlastností je pronikat materiály, i když mají kapilární změny.

Mezi tyto kapaliny patří:

- petrolej;

- terpentýn;

- benzen;

- transformátorový olej atd.

Pokud penetrant prošel kovem spoje potrubí, znamená to, že je v něm chyba. Pokud to neprojde, tak je vše v pořádku.

Proces nedestruktivního testování:

- na svarový spoj potrubí se nanáší křída nebo kaolin v kapalné formě;

- po zaschnutí nanesené vrstvy se suchá část odstraní;

- Na zbývající vrstvu se aplikuje petrolej;

- po půl hodině musíte zkontrolovat zadní stranu kloubu;

- pokud se tam objeví úniky petroleje, pak je šev vadný, pokud ne, spojení je spolehlivé.

Dnes se do penetrantů přidávají látky, které pomáhají jasněji identifikovat nedokonalosti kovu. Hlavně dva:

- červený pigment;

- luminiscenční látka.

První se používá, když se řízení provádí během dne s přirozeným osvětlením prostoru. Druhá noc, pro kterou se používají ultrafialové lampy.

Nedestruktivní testování potrubí, které není podrobeno těžkých břemen, lze provádět jednoduššími způsoby: hydraulickým nebo pneumatickým. K tomu je do potrubí pod tlakem vtlačována voda nebo vzduch, resp.

V prvním případě se provádí nedestruktivní testování identifikací netěsností z opačné strany spoje, tedy z vnější strany potrubí. Ve druhém se navíc používá pěna, která se nanáší na svar. Pokud začne bublat, jedná se o závadu.

Nedestruktivní metody kontroly potrubí usnadnily ověření integrity a kvality potrubních spojů. Použití detekce vad, zejména s ohledem na rentgenové záření a ultrazvuk, přiblížilo pravděpodobnost odhalení vad svařování téměř ke 100 %. Navíc taková kontrola umožňuje zjistit, kde se vada nachází, kolik jich je, jakou velikost a tvar.

Co myslíte, je nutné používat složitější metody nedestruktivního zkoušení potrubí nebo si vystačíme s dodávkou vody/vzduchu do systému? Pište do komentářů. Sdílejte článek na sociálních sítích a uložte si jej do záložek.

Více o tom, jak probíhá kontrola svarů, se dozvíte také ve videu.

Prameny:

- https://iseptick.ru/truby-i-fitingi/nerazrushayushhij-kontrol-truboprovodov-i-svarnyx-soedinenij-metody-kontrolya.html

- https://elsvarkin.ru/texnologiya/kontrol/soedinenij-truboprovoda

- https://spark-welding.ru/montazh-i-remont/metody-nerazrushayushchego-kontrolya-truboprovodov.html