Jak si vybrat sklolaminátové trubky: výrobní specifika a recenze předních výrobců

Díky kombinaci pozitivních vlastností skla a polymerů mají sklolaminátové trubky téměř neomezené možnosti použití - od uspořádání ventilačních kanálů až po pokládku petrochemických tras.

V tomto článku se budeme zabývat hlavními charakteristikami trubek ze skleněných vláken, značením, výrobními technologiemi polymerních kompozitů a složením pojivových složek, které určují rozsah provozu kompozitu.

Představíme také důležitá výběrová kritéria, přičemž pozornost budeme věnovat nejlepším výrobcům, protože důležitou roli v kvalitě produktu hrají technické možnosti a pověst výrobce.

Obsah článku:

Obecná charakteristika sklolaminátu

Sklolaminát je plastový materiál, který obsahuje složky ze skleněných vláken a pojivové plnivo (termoplastické a termosetové polymery). Spolu s relativně nízkou hustotou mají výrobky ze skleněných vláken dobré pevnostní vlastnosti.

Během posledních 30-40 let se sklolaminát široce používal pro výrobu potrubí pro různé účely.

Dálnice spojují vlastnosti skla a polymerů:

- Lehká váha. Průměrná hmotnost sklolaminátu je 1,1 g/cm3. Pro srovnání, stejný parametr pro ocel a měď je mnohem vyšší – 7,8 a 8,9. Díky své lehkosti jsou usnadněny montážní práce a přeprava materiálu.

- Odolnost proti korozi. Komponenty kompozitu mají nízkou reaktivitu, a proto nepodléhají elektrochemické korozi a bakteriálnímu rozkladu. Tato kvalita je rozhodujícím argumentem ve prospěch sklolaminátu pro podzemní inženýrské sítě.

- Vysoké mechanické vlastnosti. Absolutní pevnost v tahu kompozitu je nižší než u oceli, ale parametr specifické pevnosti je výrazně lepší než u termoplastických polymerů (PVC, HDPE).

- Odolnost vůči povětrnostním vlivům. Hraniční teplotní rozsah (-60 °C..+80 °C), úprava potrubí ochrannou vrstvou gelcoatu zajišťuje odolnost vůči UV záření. Materiál je navíc odolný vůči větru (limit – 300 km/h). Někteří výrobci tvrdí, že jejich potrubní tvarovky jsou seismicky odolné.

- Ohnivzdornost. Nehořlavé sklo je hlavní složkou sklolaminátu, takže materiál se obtížně zapaluje. Při hoření se neuvolňuje jedovatý plyn dioxin.

Sklolaminát má nízkou tepelnou vodivost, což vysvětluje jeho tepelně izolační vlastnosti.

Při obrušování vnitřních stěn se vlákna obnažují a odlamují - částice se mohou dostat do dopravovaného média.

Technologie pro výrobu trubek ze skleněných vláken

Fyzikální a mechanické vlastnosti hotového výrobku závisí na výrobní technice. Kompozitní výztuž se vyrábí čtyřmi různými metodami: extruze, pultruze, odstředivé lití a navíjení.

Technologie #1 - vytlačování

Extruze je technologický proces založený na kontinuálním lisování pastovitého nebo vysoce viskózního materiálu prostřednictvím tvářecího nástroje. Pryskyřice se smíchá s drceným skleněným vláknem a plastovým tvrdidlem a poté se přivádí do extrudéru.

Vysoce výkonná vytlačovací linka umožňuje získat bezrámové kompozitní výrobky za nízkou cenu, poptávka po ní je však omezená kvůli nízkým mechanickým vlastnostem. Základem polymerní matrice je polypropylen a polyethylen.

Technologie #2 - pultruze

Pultruze je technologie výroby dlouhých kompozitních prvků malého průměru s konstantním průřezem. Při průchodu vyhřívanou tvářecí zápustkou (+140 °C) se „vytahují“ díly ze skelného vlákna impregnovaného termosetovou pryskyřicí.

Na rozdíl od vytlačovacího procesu, kde je určujícím vlivem tlak, u pultruzních jednotek tuto roli hraje tahová akce.

Technologický postup:

- Vláknité nitě z cívek jsou přiváděny do polymerové lázně, kde jsou impregnovány termoplastickými pryskyřicemi.

- Ošetřená vlákna procházejí předtvarovací jednotkou - nitě se vyrovnávají a získávají požadovaný tvar.

- Nevytvrzený polymer vstupuje do matrice. Pomocí několika ohřívačů se vytvoří optimální režim pro polymeraci a zvolí se rychlost tažení.

Vytvrzený produkt je tažen tažným strojem a rozřezán na segmenty.

Charakteristické rysy pultruzní technologie:

- polymery, které lze zpracovat — epoxidové, polyesterové pryskyřice, vinyly;

- rychlost kreslení — použití inovativních optimalizovaných „pultruzních“ polymerů umožňuje urychlit protahování na 4-6 m/min. (standardní – 2-3 m/min.);

- rozběh pracovní plochy: minimální – 3,05*1 m (tažná síla do 5,5 t), maximální – 1,27*3,05 m (tažná síla – 18 t).

Výstupem je trubka s dokonale hladkými vnějšími a vnitřními stěnami, vysokou pevností.

Nevýhody této metody se netýkají kvality výchozího produktu, ale samotné technologie.Argumenty proti: vysoká cena a doba trvání výrobního procesu, nemožnost výroby velkoprůměrových trubek určených pro značné zatížení.

Technologie #3 - odstředivé lití

švýcarská společnost Hobas vyvinul a patentoval techniku odstředivého formování. V tomto případě se výroba provádí od vnější stěny trubky k vnitřní stěně pomocí rotační formy. Potrubí obsahuje: drcené skleněné nitě, písek a polyesterové pryskyřice.

Suroviny jsou přiváděny do rotující matrice - vytváří se struktura vnějšího povrchu potrubí. Při výrobě se do tekuté pryskyřice přimíchávají pevné složky, plnivo a skleněné vlákno – vlivem katalyzátoru dochází k rychlejší polymeraci.

Další výhody:

- vysoká přesnost rozměrů výchozího výrobku (vnitřní průřez rotační formy odpovídá vnějšímu průměru hotového výrobku);

- schopnost odlévat stěnu jakékoli tloušťky;

- vysoká prstencová tuhost polymerního kompozitu;

- získání hladkého povrchu vně a uvnitř potrubních tvarovek.

Nevýhodou odstředivé výroby sklolaminátových trubek je energetická náročnost a vysoká cena finálního produktu.

Technologie #4 - progresivní vinutí

Nejoblíbenější technikou je kontinuální navíjení. Trubka vzniká střídáním trnu se skelným vláknem a polymery s chladícími procesy. Výrobní metoda má několik podtypů.

Technologie spirálového prstence

Stohovač vláken je speciální prstenec, po jehož obvodu jsou matrice se závity.

Pracovní prvek se nepřetržitě pohybuje podél osy pohyblivého rámu a rozvádí vlákna podél šroubovicových linií.

Hlavní výhody metody:

- rovnoměrná pevnost po celém povrchu dálnice;

- vynikající tolerance k tahovému zatížení - trhliny jsou vyloučeny;

- vytváření produktů různých průměrů a profilů se složitými konfiguracemi.

Tato technika umožňuje získat vysokopevnostní potrubí určené pro provoz pod vysokým tlakem (inženýrské sítě čerpadel a kompresorů).

Spirálové navíjení pásky

Technika je podobná předchozí, rozdíl je v tom, že zakladač podává úzkou stuhu vláken. Husté výztužné vrstvy se dosáhne zvýšením počtu průchodů.

Výroba zahrnuje levnější zařízení než metoda spirálového kroužku, ale navíjení „pásky“ má několik významných nevýhod:

- omezený výkon;

- Volné pokládání vláken snižuje pevnost potrubí.

Metoda spirálové pásky je relevantní pro výrobu potrubních tvarovek pod nízkým, mírným tlakem.

Podélně-příčná metoda

Provádí se kontinuální navíjení - zakladač klade podélná a příčná vlákna současně. Neexistuje žádný zpětný pohyb.

Charakteristika metody:

- používá se především při vytváření trubek s průřezem do 75 mm;

- existuje možnost napínání axiálních závitů, díky čemuž je dosaženo pevnosti, jako u spirálové metody.

Podélně-příčná technologie je vysoce produktivní. Stroje umožňují měnit poměr axiální a prstencové výztuže v širokém rozsahu.

Cross-layer cross-longitudinal technologie

Mezi domácími výrobci je poptávka po vývoji charkovských inženýrů. Při šikmém navíjení vytváří zakladač „závoj“ sestávající ze svazku spojovacích nití. Páska je přiváděna na rám pod mírným úhlem, překrývající se s předchozím otočením - je vytvořena prstencová výztuž.

Po dokončení zpracování celého trnu se vlákna naválcují pomocí válců - odstraní se zbývající pojivové polymery a zhutní se výztužná vrstva.

Vlastnosti šikmého rýhování:

- hustota skleněných vláken;

- neomezený průměr vyráběných trubek;

- vysoké dielektrické vlastnosti díky absenci souvislé výztuže podél osy.

Modul pružnosti „křížových“ skelných vláken je nižší než u jiných technik. Vzhledem k riziku mezivrstvových trhlin nelze metodu realizovat při vytváření potrubí pod vysokým tlakem.

Parametry pro výběr sklolaminátových trubek

Výběr skleněných kompozitních trubek je založen na následujících kritériích: tuhost a návrhový tlak, typ spojovacího prvku, konstrukční vlastnosti stěn a způsob připojení.Významné parametry jsou uvedeny v průvodních dokumentech a na každé trubici - zkrácené označení.

Hodnocení tvrdosti a tlaku

Tuhost sklolaminátu určuje schopnost materiálu odolávat vnějšímu zatížení (těžkost půdy, provoz) a tlaku na stěny zevnitř. Podle standardizace ISO jsou potrubní tvarovky klasifikovány do několika tříd tuhosti (SN).

Stupeň tuhosti se zvyšuje s rostoucí tloušťkou stěny potrubí ze skelných vláken.

Klasifikace podle jmenovitého tlaku (PN) zobrazuje stupňovitost výrobků vzhledem k bezpečnému tlaku kapaliny při teplotě +20 °C po celou dobu jejich životnosti (cca 50 let). Jednotkou měření pro PN je MPa.

Někteří výrobci, jako například Hobas, uvádějí kombinované charakteristiky pro dva parametry (tlak a tvrdost) pomocí zlomku. Potrubí s pracovním tlakem 0,4 MPa (třída PN - 4) se stupněm tvrdosti (SN) 2500 Pa bude označeno - 4/2500.

Druh pojivového materiálu

Výkonnostní vlastnosti trubky do značné míry závisí na typu pojiva. Ve většině případů se používají polyesterové nebo epoxidové přísady.

Vlastnosti PEF pojiv

Stěny jsou tvořeny termosetovými polyesterovými pryskyřicemi vyztuženými skelnými vlákny a přísadami písku.

Použité polymery mají důležité vlastnosti:

- nízká toxicita;

- vytvrzování při pokojové teplotě;

- spolehlivá přilnavost ke skleněným vláknům;

- chemická inertnost.

Kompozitní trubky s PEF polymery nepodléhají korozi a agresivnímu prostředí.

Vlastnosti epoxidové pryskyřice

Pojivo dodává materiálu zvýšenou pevnost. Teplotní limit kompozitů s epoxidy je do +130 °C, maximální tlak je 240 atmosfér.

Další výhodou je téměř nulová tepelná vodivost, takže montovaná vedení nevyžadují další tepelnou izolaci.

Stěnový design kompozitních trubek

Podle provedení se dělí na: jedno-, dvou- a třívrstvé sklolaminátové trubky.

Charakteristika jednovrstvých výrobků

Trubky nemají ochranné obložení, díky čemuž jsou levné. Vlastnosti potrubních tvarovek: nemožnost použití v oblastech s obtížným terénem a drsným klimatem.

Tyto výrobky také vyžadují pečlivou instalaci - kopání velkého příkopu, uspořádání pískového „polštáře“. Ale náklady na instalační práce se kvůli tomu zvyšují.

Vlastnosti dvouvrstvých trubek

Výrobky jsou zevnitř potaženy filmovým povlakem - vysokohustotním polyetylenem. Ochrana zvyšuje chemickou odolnost a zlepšuje těsnost vedení při vnějším zatížení.

Provoz ventilů v ropných průmyslových potrubích však odhalil slabiny dvouvrstvých modifikací:

- nedostatečná adheze mezi konstrukční vrstvou a obložením - porušení pevnosti stěn;

- zhoršení elasticity ochranného filmu při teplotách pod nulou.

Při přepravě média obsahujícího plyn může dojít k odlepení obložení.

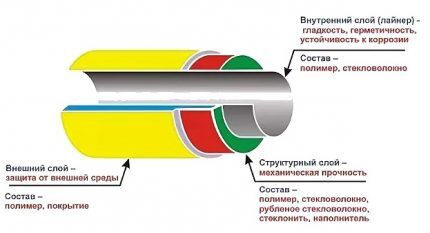

Parametry třívrstvého potrubí

Konstrukce sklolaminátové trubky:

- Vnější polymerová vrstva (tloušťka 1-3 mm) - zvýšená mechanická a chemická odolnost.

- Strukturální vrstva – konstrukční vrstva odpovědná za pevnost výrobku.

- Vložka (tloušťka 3-6 mm) – vnitřní skořepina ze sklolaminátu.

Vnitřní vrstva zajišťuje hladkost, těsnost a vyhlazuje cyklické výkyvy vnitřního tlaku.

Způsob spojování sklolaminátových rozvodů

Na základě způsobu připojení je sortiment tvarovek pro kompozitní trubky rozdělen do 4 skupin.

Skupina č. 1 - spoj hrdlo-čep

Elastická pryžová těsnění jsou namontována ve vzájemných drážkách na koncových hrotech trubek. Sedací kroužky jsou tvarovány pomocí elektronicky řízeného zařízení, zajišťujícího přesné umístění a rozměry.

Skupina č. 2 - zvonek s těsněním a zátkou

Při výstavbě nadzemního potrubí je nutné kompenzovat působení osových sil na potrubí. Za tímto účelem je kromě těsnění umístěna zátka.Prvek je vyroben z kovového kabelu, polyvinylchloridu nebo polyamidu.

Skupina č. 3 - přírubový spoj

Spojování kompozitního potrubí pomocí tvarových tvarovek nebo kovových trubek. Připojovací rozměry sklolaminátových přírub jsou regulovány GOST 12815-80.

Skupina č. 4 - adhezivní fixace

Metoda trvalého spojení - na konce je nanesena kompozice vyztužujících skleněných materiálů s přídavkem „za studena“ vytvrzující polyesterové složky. Metoda zajišťuje pevnost a těsnost vlasce.

Označení ochranné vnitřní vrstvy

Způsob výroby potrubních výrobků umožňuje vyrábět výrobky s různým složením vnitřní vrstvy, která určuje odolnost potrubí vůči dopravovanému médiu.

Tuzemští výrobci používají pro ochranné nátěry následující označení.

Písmenné označení odráží přípustný rozsah použití:

- A – doprava kapalin s abrazivem;

- P – přívod a odvod studené vody, včetně pitné vody;

- X – je přípustné použití v chemicky agresivním plynném a kapalném prostředí;

- G – systémy zásobování teplou vodou (limit 75 °C);

- S – jiné tekutiny, včetně těch s vysokou kyselostí.

Ochranný nátěr se nanáší ve vrstvě do 3 mm.

Recenze produktů předních výrobců

Mezi různými prezentovanými produkty jsou renomované značky s mnohaletou pozitivní pověstí. Jedná se o produkty od společností: Hobas (Švýcarsko), Steklokompozit (Rusko), Amiantit (koncern ze Saúdské Arábie s výrobními závody v Německu, Španělsku, Polsku), Ameron International (USA).

Mladí a perspektivní výrobci kompozitních sklolaminátových trubek: Poliek (Rusko), Arpipe (Rusko) a Fiberglass Pipe Plant (Rusko).

Výrobce #1 - značka HOBAS

Továrny značky se nacházejí v USA a mnoha evropských zemích. Produkty skupiny Hobas si vysloužily celosvětové uznání pro svou vynikající kvalitu. Trubky GRT s polyesterovým pojivem jsou vyráběny technologií odstředivého lití ze skelných vláken a nenasycených polyesterových pryskyřic.

Vlastnosti kompozitních trubek Hobas:

- průměr – 150-2900 mm;

- SN-třída tvrdosti – 630-10 000;

- PN tlaková hladina – 1-25 (PN1 – netlakové potrubí);

- přítomnost antikorozního povlaku vnitřního obložení;

- odolnost vůči kyselému prostředí v širokém rozsahu pH.

Zavedena výroba tvarových dílů: kolena, přechodky, přírubové trubky a T-kusy.

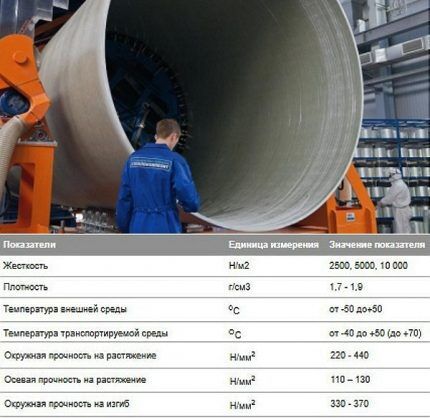

Výrobce #2 - společnost Steklokompozit

Společnost Steklokompozit zřídila linku na výrobu sklolaminátových trubek Flowtech, výrobní technikou je kontinuální navíjení.

Používá se zařízení s dvojitým přívodem pryskyřičných látek.K položení vnitřní vrstvy se používají high-tech pryskyřice a na konstrukční vrstvu se nanášejí levnější kompozice. Tato technika umožňuje racionalizovat spotřebu materiálu a snížit náklady na výrobky.

Výrobce #3 - značka Amiantit

Hlavní součásti trubek Amiantit Flowtite jsou: sklolaminát, polyesterová pryskyřice, písek. Použitá technika je kontinuální navíjení, které zajišťuje vytvoření vícevrstvého potrubí.

Struktura skelných vláken obsahuje šest vrstev:

- vnější vinutí z netkané pásky;

- výkonová vrstva – sekané sklolaminát + pryskyřice;

- střední vrstva – sklolaminát + písek + polyesterová pryskyřice;

- síla převrstvení;

- podšívka ze skleněných nití a pryskyřice;

- ochranný povlak z netkaného skelného vlákna.

Provedené studie prokázaly vysokou otěruvzdornost - při více než 100 tisících cyklech úpravy štěrku ztráta ochranného povlaku činila 0,34 mm.

Výrobce #4 - společnost Poliek

Poliek LLC vyrábí různé modifikace trubek Fpipes vyrobených ze skleněných vláken. Technika výroby (kontinuální šikmé podélně-příčné vinutí) umožňuje vytvoření třívrstvých trubek až do průměru 130 cm.

Polymerní kompozitní materiály se používají při výrobě pažnicových trubek, spojů vodních zdvihacích sloupů, vodovodních potrubí a topných systémů.

Kromě trubek ze skleněných vláken nabízí trh mnoho výrobků vyrobených z jiných materiálů - oceli, mědi, polypropylenu, kovoplastu, polyethylenu atd. Které se díky své dostupnější ceně aktivně používají v různých oblastech domácího použití - instalace topných systémů, zásobování vodou, kanalizace, ventilace atd.

S vlastnostmi trubek vyrobených z různých materiálů se můžete seznámit v našich následujících článcích:

- Kovoplastové trubky: typy, technické vlastnosti, instalační vlastnosti

- Polypropylenové trubky a tvarovky: typy výrobků PP pro montáž potrubí a způsoby připojení

- Plastové ventilační trubky pro digestoře: typy, jejich vlastnosti, použití

- Měděné trubky a tvarovky: typy, značení, vlastnosti uspořádání měděných potrubí

- Ocelové trubky: typy, sortiment, přehled technických charakteristik a instalační nuance

Závěry a užitečné video k tématu

Technologie výroby a proveditelnost použití sklolaminátových trubek:

Porovnání technik kontinuálního a periodického navíjení vláken:

V soukromé bytové výstavbě se sklolaminátové trubky používají poměrně zřídka. Hlavním důvodem je vysoká cena ve srovnání s plastovými protějšky. V průmyslové sféře se však cení kvalita kompozitu a opotřebované kovové linky se hromadně nahrazují sklolaminátovými..

Máte po přečtení našeho článku ještě otázky? Zeptejte se jich v bloku komentářů – naši odborníci se pokusí poskytnout vyčerpávající odpověď.

Nebo možná chcete doplnit prezentovaný materiál o relevantní údaje nebo příklady z vlastní zkušenosti? Napište prosím svůj názor pod tento článek.

Svého času jsem zvolil špatné sklolaminátové trubky na přívod vody a problémy, ty mi samozřejmě způsobily hodně. Stěžovali si na částice čehosi neznámého ve vodě, ale neustále proudily.

Použil někdo výrobky (sklolaminátové trubky) tohoto závodu? — https://ntt.su

Co můžete říci o kvalitě?

Článek obsahuje mnoho nepřesností týkajících se metod i konečných charakteristik. Doufám, že je autor nepovolil úmyslně